愛媛県では、下記3つの観点から、デジタル・ソリューションと関連技術(AI,IoT,ロボティクスetc...)を愛媛県内事業者・自治体等に実装し、地域課題の解決にチャレンジする「デジタル実装加速化プロジェクト」を2022年度スタートしました。

2023年度採択事業者のプロジェクトの成果報告をご紹介します。

中小製造業が抱える深刻な課題“人材不足”。近年、エンドユーザーのニーズは多品種少量、変量生産の傾向にあり、それらを供給しているのは中小規模の企業がほとんど。実際の現場では人手不足や3K「きつい」「汚い」「危険」と呼ばれる職種への求職意欲の低下により、労働力不足が恒常化し、生産性も上がっていない現状がある。

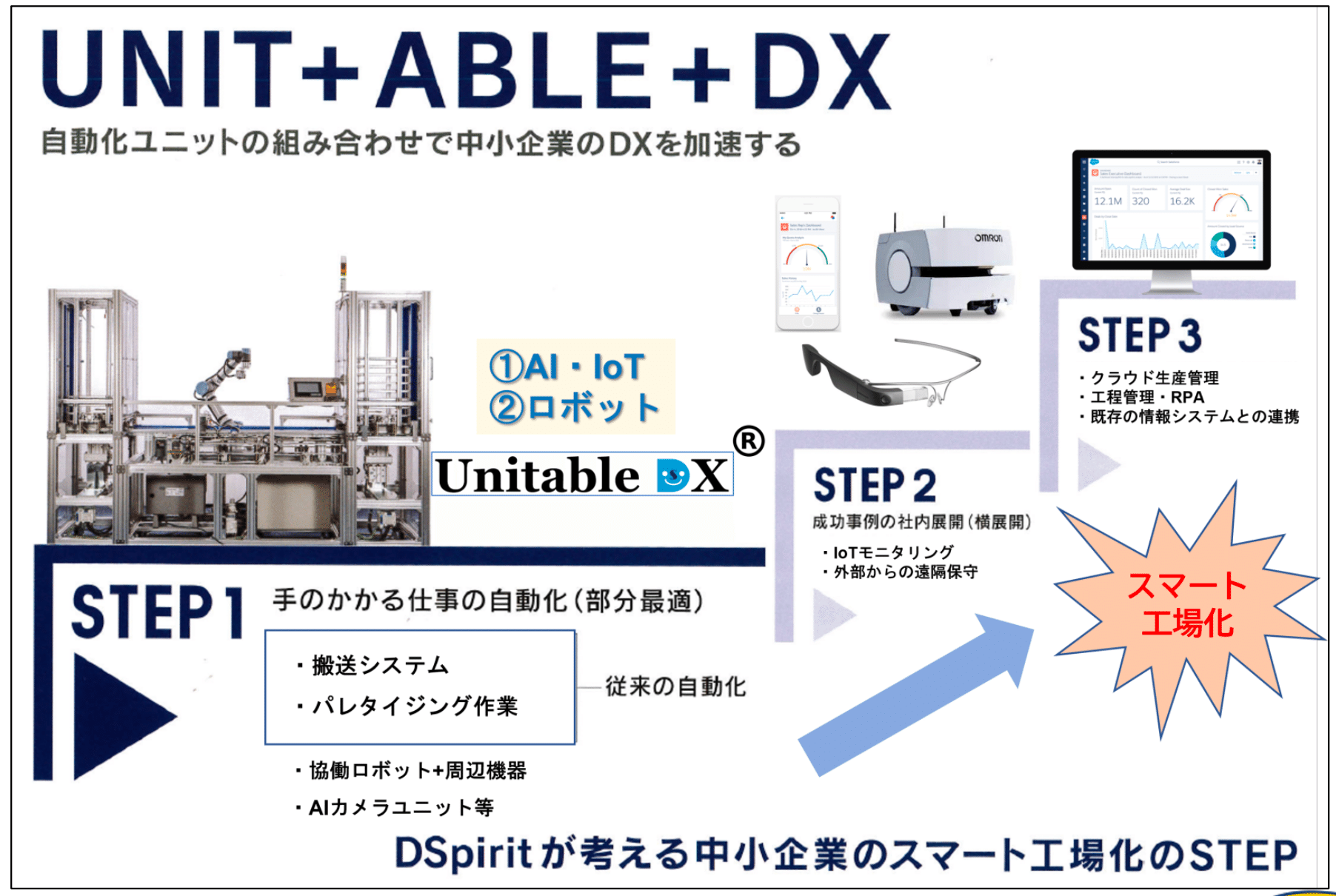

人手不足は一朝一夕で解決できるものではない。そこで今回、計画されているのが生産性を向上させるスマート工場化(DX化)の実装プロジェクト。スマート工場とは、工場内のシステムをネットワークに接続し、人の手で行っていた作業をロボットが行うことで効率化をはかるというもの。システムおよび設備の導入を行う「株式会社ディースピリット(以下:ディースピリット)」による、愛媛県にある佐々木組本社工場のスマート工場化への軌跡を紹介する。

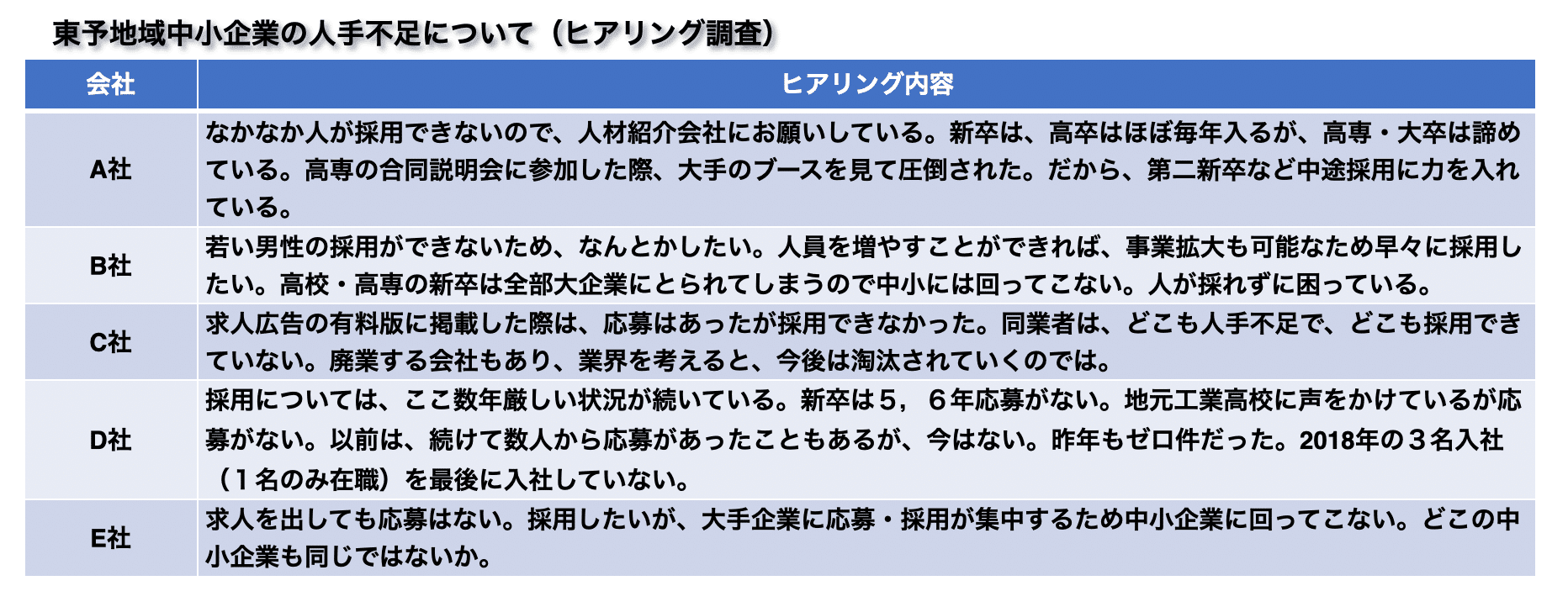

中小製造事業者の人手不足の現状

業種別に見た、人員不足による影響を見ても、製造業では「納期遅れなどのトラブル」「残業時間の増大」が他と比べて突出している。えひめ東予産業創造センターが実施した東予地域の中小製造業の人手不足についてのヒアリングでも、一番大きな課題となっている。

外国人の活用などで急場をしのいでいるものの、根本的な解決には至らず、求人を出しても、ネームバリューのある大手企業へ人材は流れるばかり。特にものづくり産業が盛んな東予地域の人材不足の状況はかなり深刻といえる。

中小製造事業者向け自動化ロボットの製品化

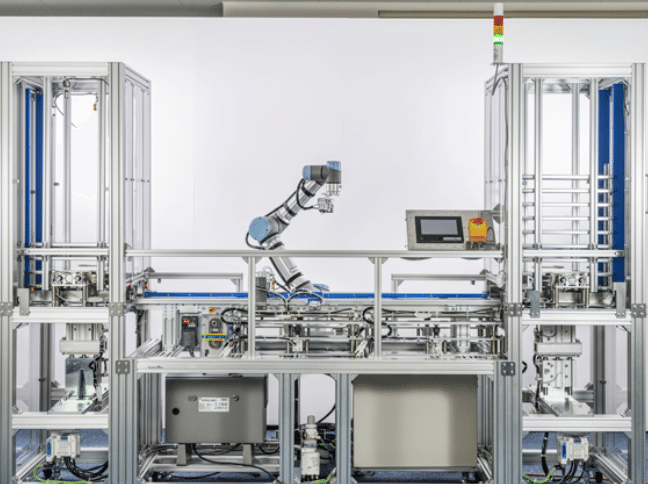

これらの課題を解決するのが、ディースピリットの持つ技術だ。同社では、基幹システムと協働ロボットの情報を連動させることで、業務効率を上げ、スマート工場化を促進させる技術の提供を行っている。中小企業など、限られたスペースで稼働できるよう、協働ロボットをユニット化。ニーズに合わせたカスタマイズなどきめ細やかな提案をしている。

■見込める導入メリット

(1)アナログからの脱却

製造工程管理システムを導入することにより、進捗管理や納期管理を一元管理。手戻りや二度手間がなくなり、作業は効率化し、生産性もアップする。具体的には、バーコードを活用した工程管理システムを構築し、製造作業の見える化につなげる。

(2)ロボットを導入した働き方改革の促進

部材搬送ロボットAGVを導入することで、手作業で行っている重量物の部材搬送を自動化。

また溶接機やアームロボットを組み合わせて溶接作業を自動化できる溶接ロボットも製作、導入することで省力化と属人性への対応で労働衛生対策につながる。

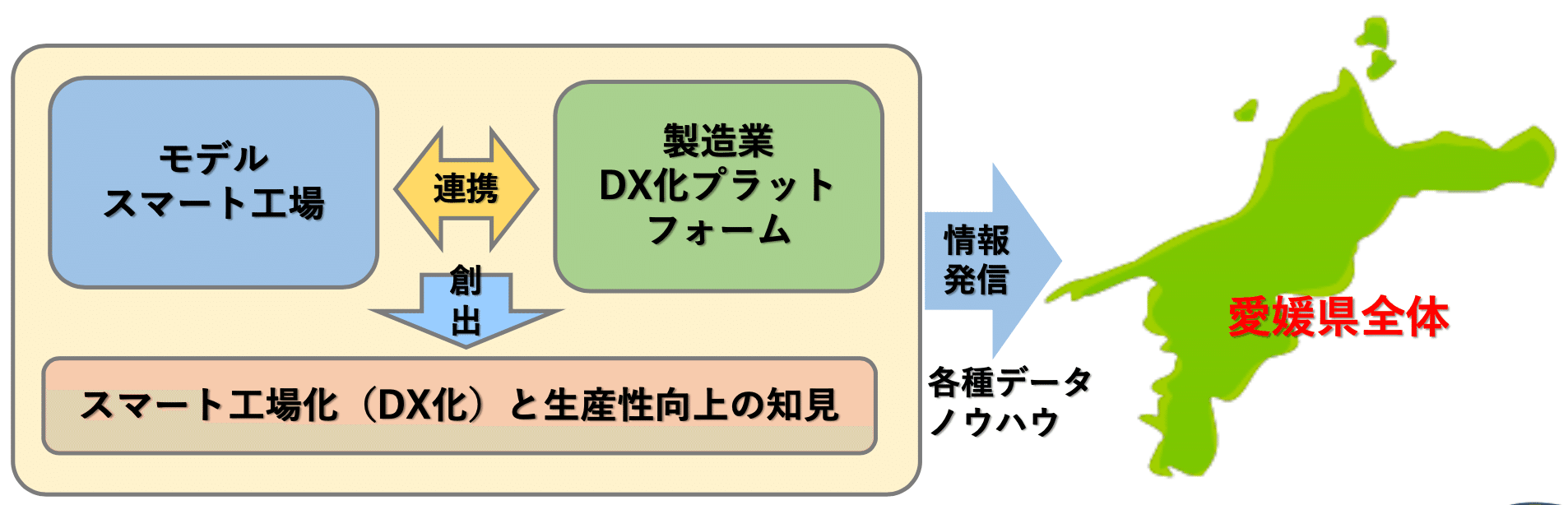

(3)愛媛県内中小製造事業者に情報発信

今回の佐々木組でのスマート工場化実装プロジェクトをモデルケースとし、産学官の連携プロジェクトである「製造業スマート工場化プラットフォーム」と連携しながら、生産性向上の知見をとり、各種データやノウハウを愛媛県全体に還元していくことを目的としている。

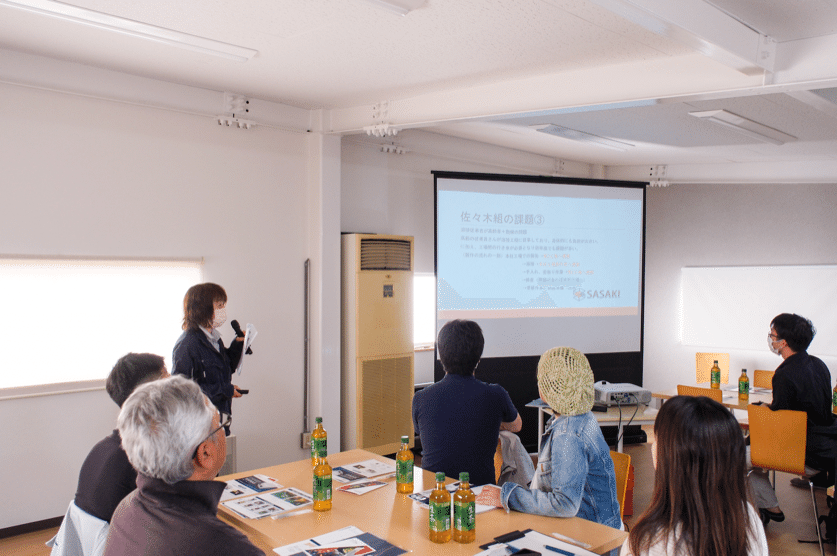

実装前にスマート工場化キックオフ見学会を開催!v

2023年11月9日、「モデルスマート工場」となる新居浜市にある有限会社佐々木組本社工場においてキックオフ見学会が開催された。佐々木組の秋田社長とディースピリットの大野社長より、それぞれ佐々木組が抱える課題と実装予定のシステムを紹介。

■有限会社佐々木組(新居浜市)

1985年5月に設立し、2023年11月末現在、社員数は38名。最高齢者は創業当時から活躍している79歳のベテラン溶接工で、平均年齢は45歳と高め。精密製缶、配管などの制作が主でCADから塗装まで一貫製造をしている。3Kと呼ばれる製造現場の業務効率化、高齢化に伴う人手不足の解消などを目指し、今回のスマート工場化実装化プロジェクトに参画することになった。

■佐々木組が抱えている3つの課題

(1)アナログな工程管理

受注した後、製造工程では図面や帳票によるアナログな管理をしているため、一連の作業内容を関係各所へ情報共有することに時間がかかっている現状。原価計算、日報、集計作業など手書き書類の転記などにも手間取り、業務負担も大きく、無駄が多い。納期に追われ、ギスギスした雰囲気にもなることもあり、円滑なコミュニケーションがますます取れない状況になることもある。

(2)工程間(工場内)の重量物移動

増築を繰り返したことによる工場内のクレーンがつながっていないためクレーン乗り継ぎが悪く、資材や製造品など手押し台車を使用して運搬。押し不可能なものは、クレーンで吊り上げ、乗り継ぎを繰り返しながら移動をしている。その場合、徒歩だと1分で移動できる距離なのに、部材の上げ下ろし作業も含めて、約25分もかかっている。

(3)労働衛生上の課題

工場間の行き来を繰り返さないといけないため、作業時間のロスが大きい。特に高齢の熟練溶接従事者には身体的な負担も増えてきている。ロボットによる簡単な溶接工程の自動化により、作業の省力化が必須の課題となっている。

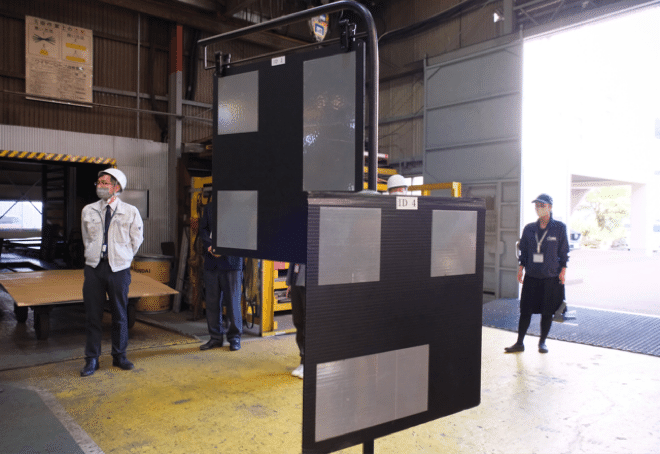

■佐々木組本社工場内で行われたAGVの試験走行の様子

今回の試運転に使用したAGVは本来150kgまでの重さに対応する無人搬送台車。台車の上に櫓を組むことで、総重量500kgまでの部材を運ぶことができるため、リーズナブルにAGVを導入することができる。

今回試験走行を行ったAGV(Automatic Guided Vehicle)

AGVは、磁気パネルが発する磁気により誘導されて無人走行するため、直進だけでなく、複雑な順路でもパネルの数を増やせば対応できる。床面に磁気テープを敷設する場合もあるが、佐々木組ではパネル設置で対応予定。

増築を重ね、年季の入った本社工場内。床面もかなり凹凸があったが、試験走行では問題なく、安定した走行を見せてくれた。

見学会に参加した製造事業関係者の皆さん。見学後、ディースピリットの担当者に具体的な質問を熱心に投げかけていた。

簡単な溶接を行うロボットも導入予定のため、キックオフ見学会では、ロボットで製造した製品に傷がついていないか自動で判別できる機器や工場用のドライブレコーダなどの展示もあった。

事業への意気込み・期待すること

■株式会社ディースピリット代表 大野栄一社長

当社はAI、IoT、Robotシステムの企画開発、中小企業向けの各種ソリューションを行っています。AIの開発においてデータ収集から機器への実装まで自社内で行うため、コストパフォーマンスの良いサービスを提供しています。企業ロゴにも込めた「お客様の未来を照らす魔法のランプのような存在になりたい」との想いが、私たちの企業コンセプトです。

同社の企業ロゴ

■有限会社佐々木組の秋田華佳社長

ものづくり産業の集積地である東予エリアでは、長年の経験と実績で培ってきた職人の技術力に支えられ、発展してきました。しかし、職人さんたちの高齢化が進み、人材不足が深刻な問題になっています。それらの課題を解決するべく、今回のスマート工場化プロジェクトに期待しています。今よりも働きやすい職場環境となり、将来の担い手となる若い方にも興味を持ってもらえる企業となれるよう期待しています。

佐々木組をモデルスマート工場として、これから実装化を進めていくディースピリット。実装結果がどうなったのか、次回、具体的に紹介するのでお楽しみに。

2023年度の参加事業者応募受付中!

トライアングルエヒメの最新情報はこちらから確認を!